Controlli non distruttivi

Controlli professionali non distruttivi a sartie e compositi

L’obiettivo dei controlli non distruttivi (NDT - Non-destructive testing) verte, nel caso del sartiame in tondino, sulla ricerca di discontinuità quali cricche generate da fenomeni di fatica, o snervamento dovuto a sovraccarichi accidentali. Le eventuali inclusioni, pur essendo rilevate, non vengono generalmente indagate perché già state valutate accettabili dal produttore. Gli sforzi ai quali è sottoposta una sartia potrebbero infatti creare fenomeni di snervamento e, nella peggiore delle ipotesi, cricche da fatica; entrambe le condizioni non sono accettabili, indipendentemente dalla loro estensione.

L’obiettivo dei controlli non distruttivi (NDT - Non-destructive testing) verte, nel caso del sartiame in tondino, sulla ricerca di discontinuità quali cricche generate da fenomeni di fatica, o snervamento dovuto a sovraccarichi accidentali. Le eventuali inclusioni, pur essendo rilevate, non vengono generalmente indagate perché già state valutate accettabili dal produttore. Gli sforzi ai quali è sottoposta una sartia potrebbero infatti creare fenomeni di snervamento e, nella peggiore delle ipotesi, cricche da fatica; entrambe le condizioni non sono accettabili, indipendentemente dalla loro estensione.

Il controllo viene effettuato l'analisi congiunta di Ultrasuoni e Liquidi penetranti, solo in prossimità delle teste ricalcate, sia perché tale lavorazione meccanica a freddo produce un sensibile aumento della durezza, conducendo ad una maggiore sensibilità alla formazione di intagli superficiali, sia perché i fenomeni anzidetti sono maggiormente sentiti nelle zone sottoposte a maggior vincolo. Nel controllo non vengono altresì trascurati tutti quei fenomeni legati alla tensocorrosione dove la somma di effetti legati a sforzi assiali, combinati alla presenza di ambienti tiepidi e umidi, possono compromettere la durata di componenti particolarmente sollecitati.

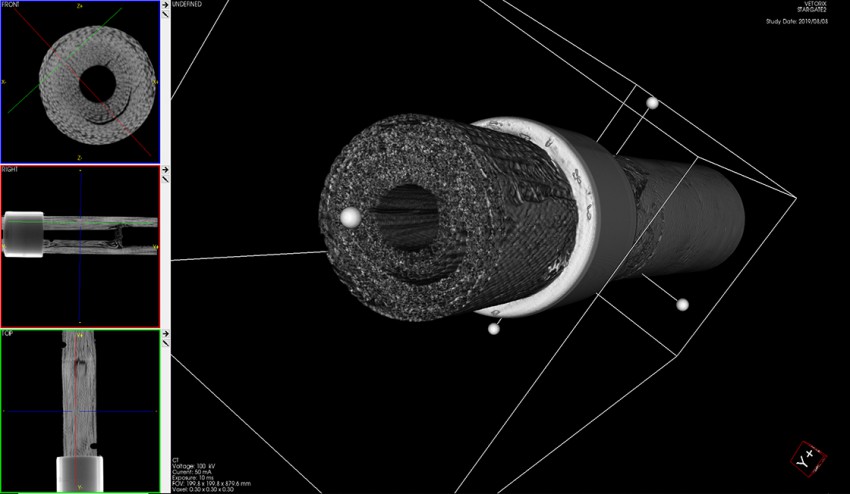

Nel caso di strutture composite l’obiettivo è quello di verificare la presenza e la tipologia di eventuali delaminazioni, di vuoti tra le fibre, il corretto incollaggio delle strutture, l’uniformità dello spessore della stratificazione, la compattazione delle fibre, l’uniformità delle proprietà meccaniche ed eventuali inclusioni di materiale estraneo alla laminazione, ovvero di tutta una serie di anomalie che, se trascurate, potrebbero svilupparsi producendo il cedimento di schianto di una struttura, con esiti imprevedibili ma sicuramente pericolosi. Nelle strutture composite, a seconda delle necessità, oltre al metodo di indagine Utrasonoro si possono utilizzare il metodo Termografico e quello Tomografico, oltre ad altri metodi che, di caso in caso, vengono definiti dai nostri periti.

Nella fattispecie il controllo ultrasonoro sfrutta il fenomeno della propagazione di onde elastiche, e più precisamente di vibrazioni meccaniche aventi una frequenza superiore a quella udibile dall’orecchio umano, attraverso un materiale. Le onde ultrasonore, che sono inviate nel materiale da esaminare, sono attenuate dalla materia che incontrano e da essa riflesse, deviate o assorbite per causa dalle eventuali discontinuità presenti nella stessa. L’analisi delle variazioni delle caratteristiche delle onde trasmesse e riflesse permette all’operatore di qualificare il tipo di difettosità e di riconoscerne con esattezza la posizione.

Nel caso specifico la ricerca è effettuata con l’utilizzo di sonde con fascio angolato ed onde trasversali; l’analisi parte dalla calibrazione delle sonde e dell’apparecchiatura su un campione con discontinuità note e quindi per confronto avviene il test.

Nel caso specifico la ricerca è effettuata con l’utilizzo di sonde con fascio angolato ed onde trasversali; l’analisi parte dalla calibrazione delle sonde e dell’apparecchiatura su un campione con discontinuità note e quindi per confronto avviene il test.

La risposta è in termini tecnici un picco all’interno di un ecogramma, esso viene valutato non solo in base alla sua ampiezza (più o meno alto), ma il giudizio ne prende in considerazione anche la forma dalla quale si può desumere quale sia il tipo di riflettore, ovvero di discontinuità che lo genera. In linea teorica non esiste una dimensione minima affinché una discontinuità sia rilevabile, ma ognuna di esse fornisce una risposta sull’ecogramma.

Se la risposta giunge da una discontinuità posta sulla superficie esterna piuttosto che su una superficie interna, questa viene tenuta in maggiore considerazione perché collegabile ad un successivo effetto intaglio con risvolti pericolosi.

Il controllo radiografico, che raramente viene proposto per il controllo del sartiame, oltre a non essere in grado di rilevare fenomeni legati allo snervamento di una sartia (perché una regione snervata non cambia sostanzialmente il coefficiente di attenuazione lineare della radiazione incidente, non evidenziando quindi variazioni nei toni di grigio che caratterizzano l’immagine radiografica), è oltretutto di difficile attuazione, sia per questioni logistiche, sia perché richiede la realizzazione di numerose pellicole radiografiche, che vengono poi sovrapposte per avere un’immagine utilizzabile.

Il controllo radiografico, che raramente viene proposto per il controllo del sartiame, oltre a non essere in grado di rilevare fenomeni legati allo snervamento di una sartia (perché una regione snervata non cambia sostanzialmente il coefficiente di attenuazione lineare della radiazione incidente, non evidenziando quindi variazioni nei toni di grigio che caratterizzano l’immagine radiografica), è oltretutto di difficile attuazione, sia per questioni logistiche, sia perché richiede la realizzazione di numerose pellicole radiografiche, che vengono poi sovrapposte per avere un’immagine utilizzabile.

Il tutto deve poi essere ripetuto orientando diversamente la sartia rispetto alle precedenti radiografie. Questa operazione è ovviamente ostacolata dalla forma spesso arcuata che assume una sartia scarica.

Il test radiografico è invece efficace e praticabile in particolari di geometria anche complessa, quali tip-cups, snodi, forcelle, ecc. per ricercare la presenza di eventuali cricche, e permette di avere una visione dell’intero volume del manufatto.